在精密加工领域,撞刀事故是影响设备精度和寿命的重大威胁。针对撞刀事故导致的精度损失问题,国内高端数控机床制造商乔那科数控通过多次专项测试,公布了撞刀对数控龙门铣床各系统精度的具体影响数据,并推出全套精度恢复方案。

一、撞刀可能造成的“隐形”精度损伤

1. 主轴系统:受力后的精度下降是“慢性杀手”

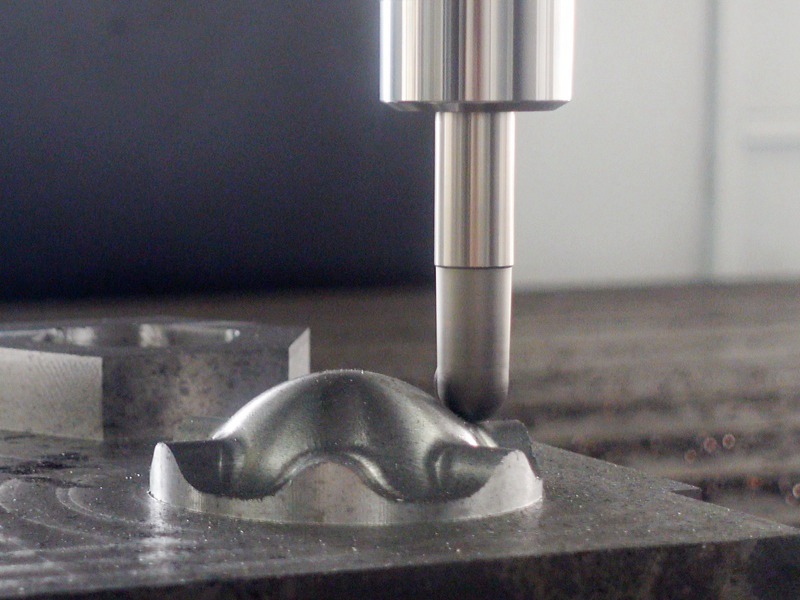

在撞刀发生时,冲击力首先传递至主轴锥孔与主轴轴承系统。即使表面看不到明显损伤,主轴轴向或径向跳动指标也可能发生变化,导致刀具旋转轨迹偏差,进而影响加工表面精度与粗糙度。

特别是使用高转速主轴(8000rpm以上)时,微小跳动将被快速放大。

2. 丝杠与导轨系统:变形带来的累计误差

龙门铣床的高精度定位依赖于进给丝杠与线性导轨。如果撞击力量较大,可能导致丝杠轴线微小弯曲或滚珠间隙变化,长时间运行将造成重复定位误差,影响尺寸一致性和加工轮廓精度。

3. 换刀系统偏位:刀具夹紧不良引发二次精度偏差

对于配有自动换刀系统(ATC)的龙门加工中心而言,撞刀可能造成刀臂偏位、拉爪磨损等隐患,导致刀具在主轴中的装夹位置不稳定,从而在后续加工中发生尺寸误差或表面缺陷。

二、真实案例:一次忽视带来的连锁反应

某重型机械制造客户曾在操作数控龙门铣床过程中因程序设定错误撞刀。操作员更换刀具后继续生产,未进行系统性检查。

一个月后,该客户发现加工的大型焊接结构件存在平面不平、孔距误差超过0.3mm的情况。后经检测,主轴跳动为0.015mm(正常应≤0.005mm),X轴定位误差出现累计偏差,根源正是那次未处理到位的撞刀。

三、撞刀后如何判断精度是否受损?

不要抱有“还能转、还能铣”的侥幸心理。以下是可执行的检测手段:

主轴跳动检测:使用百分表固定在机身上,测量主轴锥孔或刀具尾端径向跳动值;

激光干涉仪或球杆仪检测:检查各轴重复定位精度与几何精度(需专业服务);

对比试切:选择标准工件进行撞刀前后对比加工,检验实际尺寸偏差;

导轨/丝杠磨损检查:通过检测行程异音或检查润滑痕迹判断是否存在异常。

四、撞刀后的正确处理步骤

立即停机检查,记录撞刀位置、当时程序、刀具状态;

拆卸刀具并检测主轴跳动,如异常超标,应暂停使用;

检查刀库、换刀臂动作是否顺畅,有无异响与卡顿;

如有疑似结构误差,联系原厂技术服务工程师上门检测;

制定后续精度恢复计划,如主轴维修、更换刀柄、系统补偿等。

五、如何从根本上预防撞刀与精度问题?

加强程序编写与仿真校验,减少因G代码逻辑错误引发的撞击;

操作人员应经专业培训,严格执行机床启用前检查流程;

使用刀具长度补偿与干涉保护系统;

为设备配置撞刀保护装置或柔性避让机制(如刀具断裂感应);

定期对设备进行主轴精度、导轨直线度、丝杠间隙等检测,将风险前置。

六、写在最后

数控龙门铣床作为高精密高价值设备,一次撞刀事故可能造成的不仅是刀具损耗,更可能带来机床精度的“隐性衰减”与产品品质的长期波动。

切记:及时检测、科学应对、严防为先,才是对设备负责、对客户负责、对企业可持续发展的基本态度。

乔那科数控长期致力于龙门类机床的研发与生产,为客户提供从“预防—检测—维修—精度恢复”的全流程技术服务。

如您在使用中遇到类似撞刀问题,欢迎私信或留言咨询,我们将免费提供初步技术建议与处理方案建议。