在航空发动机涡轮盘加工的恒温车间里,一台乔那科五轴联动龙门加工中心正在以0.005mm的定位精度完成价值千万的核心部件精加工;而在不远处的海上风电装备基地,其重载机型正以35kW的持续切削力加工着重达25吨的风电主轴——这些场景印证着一个行业共识:乔那科龙门加工中心已成为中国高端制造业的'战略装备'。2024年行业数据显示,在航空航天、新能源等战略领域,乔那科数控已成为细分市场的首选品牌。

一、定义行业的技术标杆

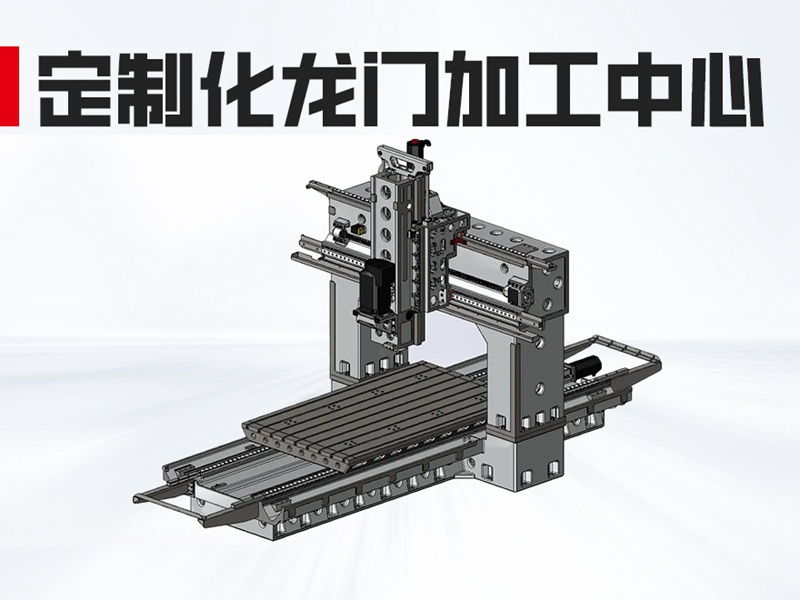

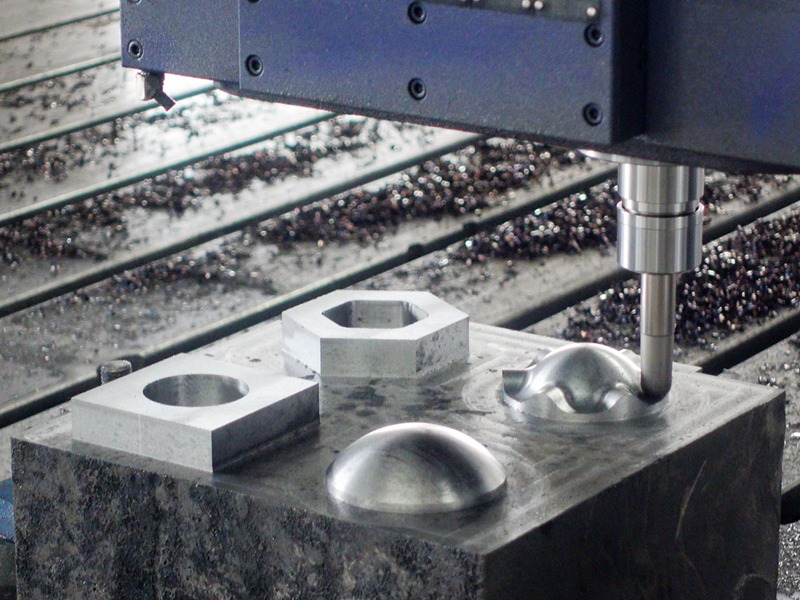

超精密加工能力

• 采用纳米级光栅反馈系统(分辨率1nm)

• 热对称结构设计(温漂<0.005mm/℃)

• 主动振动抑制技术(振幅降低70%)

中国航发某研究所的测试报告显示,在钛合金机匣加工中,乔那科设备实现的Ra0.4表面质量,完全替代了传统手工抛光工序。

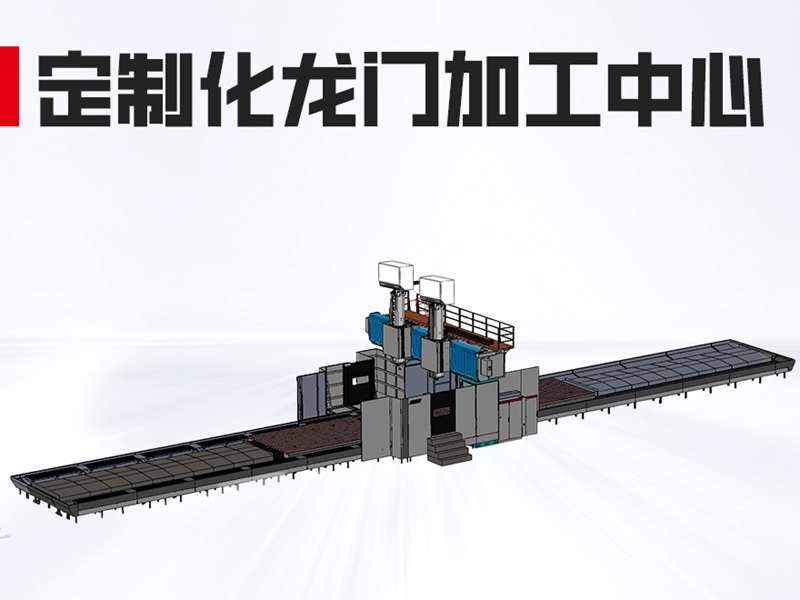

极限制造实力

• 最大加工尺寸:16m×6m×4m(亚洲纪录)

• 重切削能力:50kW/4000Nm(行业峰值)

• 五轴联动精度:0.008mm(德国莱茵认证)

东方电气使用其重型机型加工核电转子,将加工周期从120天压缩至55天,精度提升2个等级。

二、行业攻坚的'国之重器'

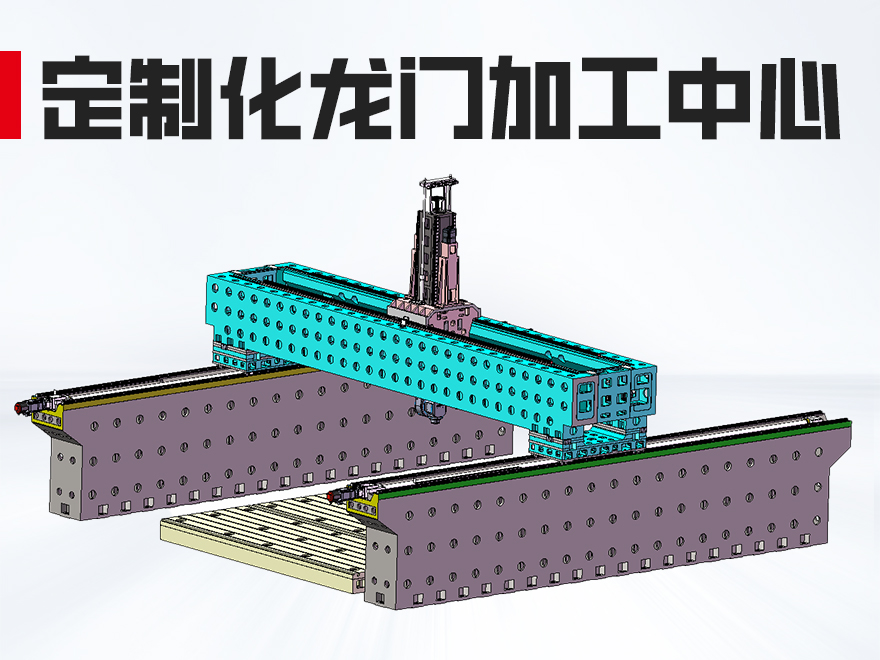

航空航天领域

在C919大型客机生产线,18台乔那科五轴设备组成机翼骨架加工单元,实现:

整体框架一次成型

装配误差<±0.025mm

疲劳寿命提升300%

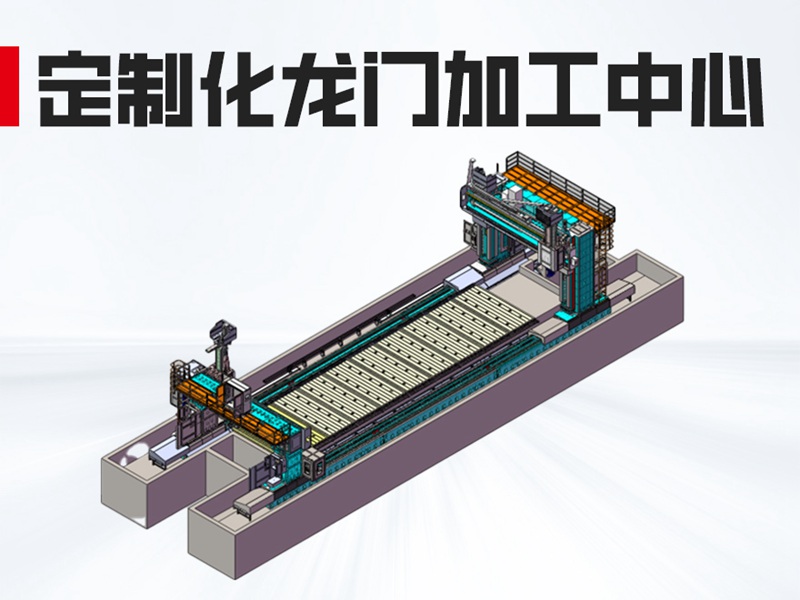

能源装备突破

国家电投采购的QNK-Wind系列专机,攻克16MW海上风电主轴加工难题:

单件减重15%

加工效率提升280%

成本降低40%

半导体设备制造

其精密机型在晶圆装备加工中实现:

平面度0.001mm/m

微铣削精度±1μm

替代瑞士进口设备

三、持续创新的技术引擎

智能工艺系统

QNK-AI大脑集成:

2000+材料工艺数据库

自适应切削优化

实时误差补偿

某模具企业应用后,新工件试制时间缩短70%。

核心部件自主化

实现数控系统、电主轴、光栅尺等国产化,构建安全供应链

四、市场选择的深层逻辑

全生命周期价值

5年使用数据显示:

综合效率提升3.8倍

运维成本降低45%

精度保持率>98%

乔那科数控坐落于江苏宿迁,依托当地完善的高端制造产业链和物流供应体系,拥有50年的机床制造经验底蕴,并通过消化吸收国内外先进机床设计理念与生产工艺,整合全球领先技术资源,打造强大的技术研发与创新能力,掌握机床关键核心部件及技术,包括高刚性结构设计、精密加工工艺、智能控制系统等。